Materiais de auto-lubrificação de metal composto são materiais avançados de engenharia projetados para reduzir o atrito e o desgaste sem depender de lubrificantes líquidos externos, como óleo ou graxa. Esses materiais são essenciais em aplicações em que a manutenção é difícil, as condições operacionais são extremas (altas temperaturas, vácuo ou ambientes corrosivos) ou onde a contaminação dos lubrificantes tradicionais deve ser evitada. A função auto-lubrificante é alcançada através de uma combinação cuidadosamente projetada de materiais. Abaixo estão os componentes e materiais primários utilizados em sistemas de auto-lubrificação de metais compostos, apresentados em um formato estruturado e ponto a ponto.

1. Matriz metálica (material base)

A matriz metálica fornece resistência mecânica, capacidade de carga, condutividade térmica e integridade estrutural. Os materiais da matriz comum incluem:

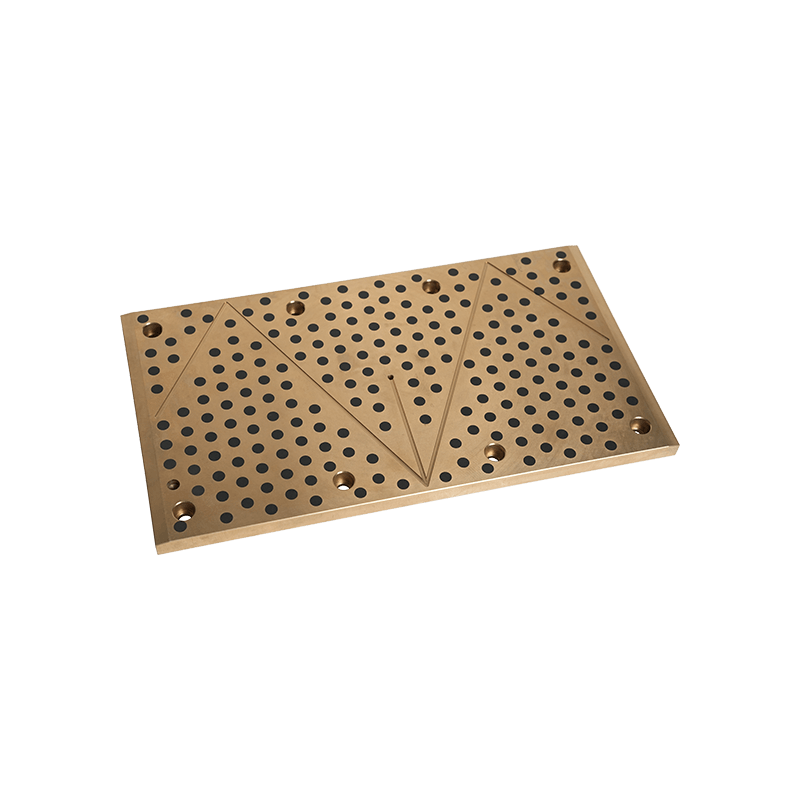

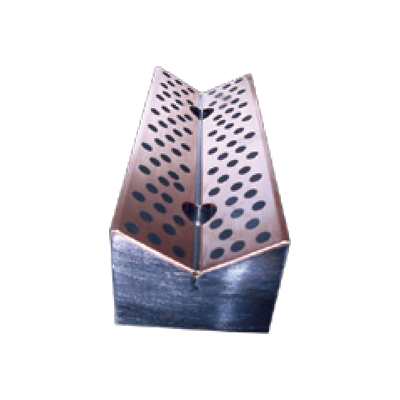

Bronze (ligas Cu-Sn): O mais amplamente utilizado devido à sua excelente resistência ao desgaste, boa máquinabilidade e capacidade de reter lubrificantes sólidos. O bronze poroso é frequentemente usado como um andaime para os lubrificantes infiltrantes.

Aço (carbono ou aço inoxidável): usado em aplicações de alta resistência. Os compósitos à base de aço são frequentemente revestidos ou impregnados com lubrificantes.

Ligas de cobre e cobre: Ofereça alta condutividade térmica e elétrica, adequada para contatos deslizantes elétricos.

Ligas de alumínio: resistente à corrosão e à corrosão, usadas em aplicações aeroespaciais e automotivas, onde a redução de peso é crítica.

Ligas à base de ferro: econômicas e fortes, frequentemente usadas em buchas e rolamentos industriais.

A matriz é tipicamente fabricada usando técnicas de metalurgia em pó - misturando pós de metal, compactando -os sob pressão e sinterizando a altas temperaturas para formar uma estrutura porosa ou densa.

2. Lubrificantes sólidos (agentes de redução de atrito primário)

Estes estão incorporados na matriz metálica e gradualmente liberados na superfície durante a operação, formando um filme de baixo cisalhamento que reduz o atrito. Os principais lubrificantes sólidos incluem:

Grafite: Um lubrificante à base de carbono eficaz em ambientes oxidantes e a temperaturas elevadas (até 400 ° C no ar). Funciona bem em condições úmidas, onde o vapor de água ajuda a formar filmes lubrificantes. Frequentemente usado em compósitos à base de cobre ou ferro.

O dissulfeto de molibdênio (MOS₂): conhecido por sua estrutura de cristal lamelar, o MOS₂ fornece excelente lubrificação sob cargas altas e em ambientes a vácuo ou seco. É estável até 350 ° C no ar e é amplamente utilizado em aplicações aeroespaciais e de defesa.

Politetrafluoroetileno (PTFE): Um fluoropolímero sintético com um dos coeficientes mais baixos de atrito. É macio e eficaz a temperaturas baixas a moderadas (até 260 ° C). O PTFE é frequentemente misturado com outros lubrificantes para melhorar o desempenho.

Desulfeto de tungstênio (WS₂): semelhante ao MOS₂, mas com maior estabilidade térmica e melhor desempenho em condições extremas. Menos comum devido ao maior custo.

Nitreto de boro hexagonal (H-BN): conhecido como "grafite branca", fornece lubrificação em altas temperaturas e em ambientes inertes.

Esses lubrificantes são dispersos por toda a matriz durante a fabricação e são gradualmente expostos à medida que a superfície desgasta, garantindo lubrificação a longo prazo.

3. Aditivos e elementos de liga

Para melhorar o desempenho, materiais adicionais são incorporados ao composto:

Lead (PB): Historicamente usado por sua suavidade, incorporabilidade e capacidade de formar um filme lubrificante. No entanto, devido a problemas ambientais e de saúde (conformidade com o ROHS), as alternativas sem chumbo agora são preferidas.

TIN (SN): Melhora a resistência à corrosão e a compatibilidade com os materiais do eixo. Frequentemente adicionado às ligas de bronze.

Zinco (Zn) e níquel (NI): Aumente a resistência à força e da corrosão em compósitos à base de ferro.

Carboneto de silício (sic) ou óxido de alumínio (Al₂o₃): reforços cerâmicos que aumentam a dureza, resistência ao desgaste e estabilidade térmica, especialmente em aplicações de alta carga.

4. Métodos de fabricação que influenciam a composição do material

O método de produção afeta a estrutura e o desempenho do material final:

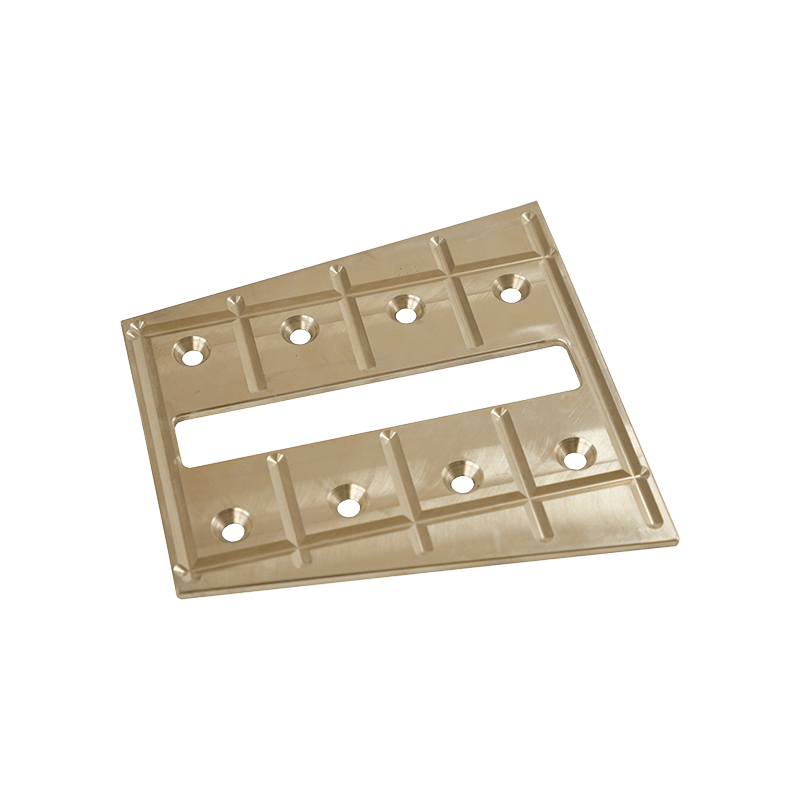

Metalurgia do pó: o método mais comum. Os pós de metal são misturados com lubrificantes e aditivos sólidos, pressionados em forma e sinterizados. Isso cria uma distribuição uniforme de lubrificantes dentro de uma estrutura de metal poroso ou denso.

Infiltração: As pré-formas de metal poroso (por exemplo, bronze sinterizado) são infiltradas com lubrificantes derretidos ou ligas de baixo ponto de fusão (por exemplo, chumbo-Tin) para encher os poros e melhorar a lubrificação.

Pulverização por plasma ou pulverização térmica: usado para depositar revestimentos auto-lubrificantes em superfícies metálicas, combinando metais e lubrificantes em estruturas em camadas.

Fabricação aditiva (impressão 3D): Técnica emergente, permitindo controle preciso sobre distribuição de material e geometrias complexas.

5. Aplicações e vantagens de desempenho

Os materiais compostos de auto-lubrificação de metal são usados em:

Rolamentos e buchas em motores e transmissões automotivas

Componentes deslizantes em máquinas de construção e agricultura

Mecanismos aeroespaciais (por exemplo, trem de pouso, sistemas de controle)

Automação industrial e robótica

Equipamentos marinhos e offshore expostos à umidade e sal

As vantagens incluem:

Manutenção reduzida e tempo de inatividade

Operação em temperaturas e ambientes extremos

Resistência a problemas de contaminação e vedação

Longa vida útil em condições de deslizamento contínuas

Os materiais de auto-lubrificante de metais compostos são sistemas complexos que combinam uma matriz metálica forte (bronze, aço, cobre, etc.), lubrificantes sólidos (grafite, mos₂, PTFE) e aditivos que melhoram o desempenho. Através da fabricação avançada, esses materiais oferecem operação confiável e sem manutenção em aplicações exigentes. À medida que as indústrias se movem para tecnologias mais verdes e mais eficientes, o desenvolvimento de compósitos sem chumbo e de alto desempenho continua a crescer, garantindo seu papel crítico na engenharia mecânica moderna.

+0086-513-88690066

+0086-513-88690066