Ao projetar e fabricar Rolamentos de raspador auto-lubrificante , vários fatores -chave precisam ser considerados para garantir que possam operar efetivamente em diferentes ambientes de trabalho e atender aos requisitos de alta eficiência, vida útil longa e baixa manutenção. A seguir, alguns fatores -chave que precisam ser focados durante o processo de design e fabricação:

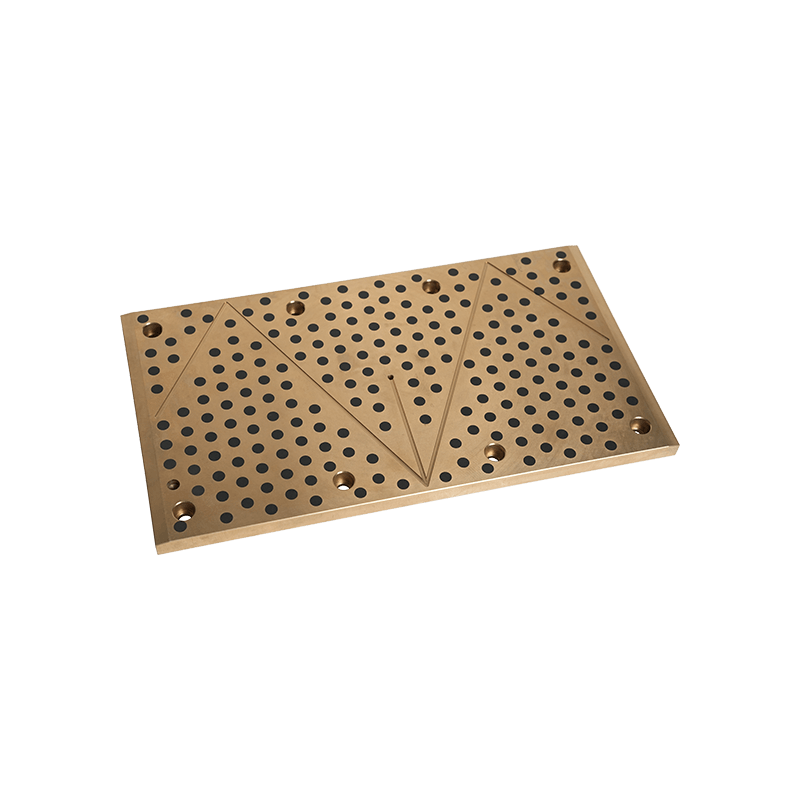

A chave para rolamentos auto-lubrificantes está em seu sistema de lubrificação. Os materiais de lubrificação comuns incluem grafite, PTFE (politetrafluoroetileno), ligas à base de cobre, materiais de polímero, etc. É muito importante escolher o material de lubrificação correta. O coeficiente de atrito, resistência à temperatura, resistência ao desgaste e estabilidade química de diferentes materiais variam bastante. Ao projetar, é necessário selecionar o lubrificante certo de acordo com o ambiente de trabalho (como alta temperatura, alta pressão, corrosão química etc.).

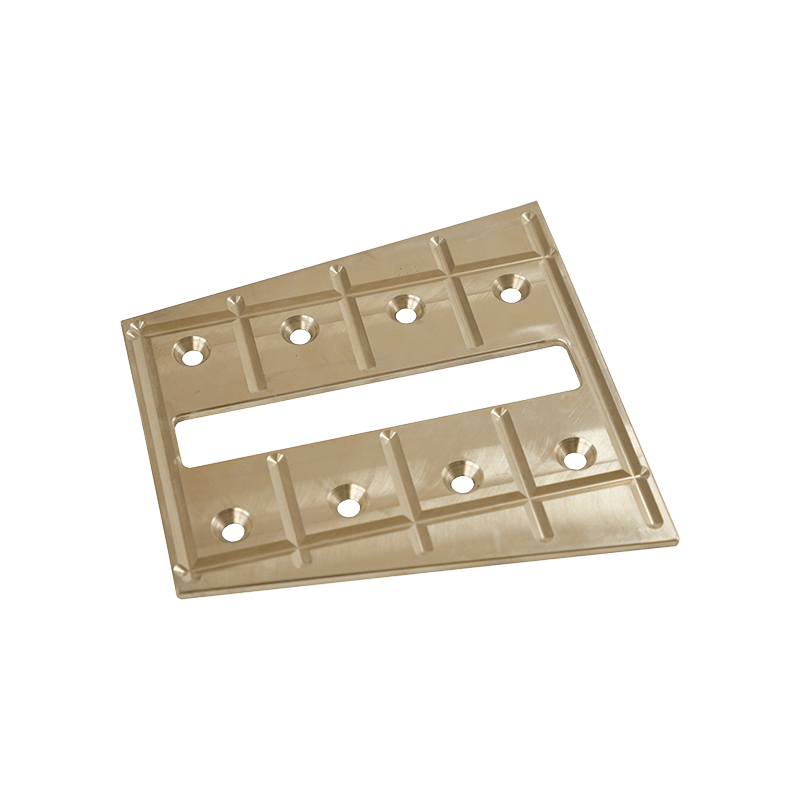

Os materiais lubrificantes geralmente existem na forma de revestimentos ou incorporados para garantir que a superfície do rolamento mantenha lubrificação suficiente durante a operação. Ao projetar, é necessário garantir que o material lubrificante seja distribuído uniformemente para evitar lubrificação insuficiente ou desgaste excessivo local.

A capacidade de carga do material lubrificante afeta diretamente a durabilidade do rolamento. Ao projetar, é necessário considerar a espessura da camada lubrificante e se o material lubrificante pode manter a lubrificação por um longo tempo sob cargas altas.

O material base do rolamento deve ter alta resistência e resistência ao desgaste. Os materiais comuns incluem ligas de cobre, aço inoxidável, ligas de alumínio, etc. Ao projetar, é necessário selecionar um substrato adequado com base em fatores como temperatura, pressão e corrosividade no ambiente de trabalho.

Os rolamentos de raspador auto-lubrificante geralmente operam em ambientes de alta e alta carga, portanto seus substratos precisam ter uma excelente resistência ao desgaste para reduzir a substituição e a manutenção frequentes.

Em alguns ambientes de trabalho severos (como ambientes úmidos e quimicamente corrosivos, etc.), o material do rolamento deve ter a capacidade de resistir à corrosão. O tratamento anticorrosão e a seleção de materiais de liga com propriedades resistentes à corrosão também são fatores que devem ser considerados durante o projeto.

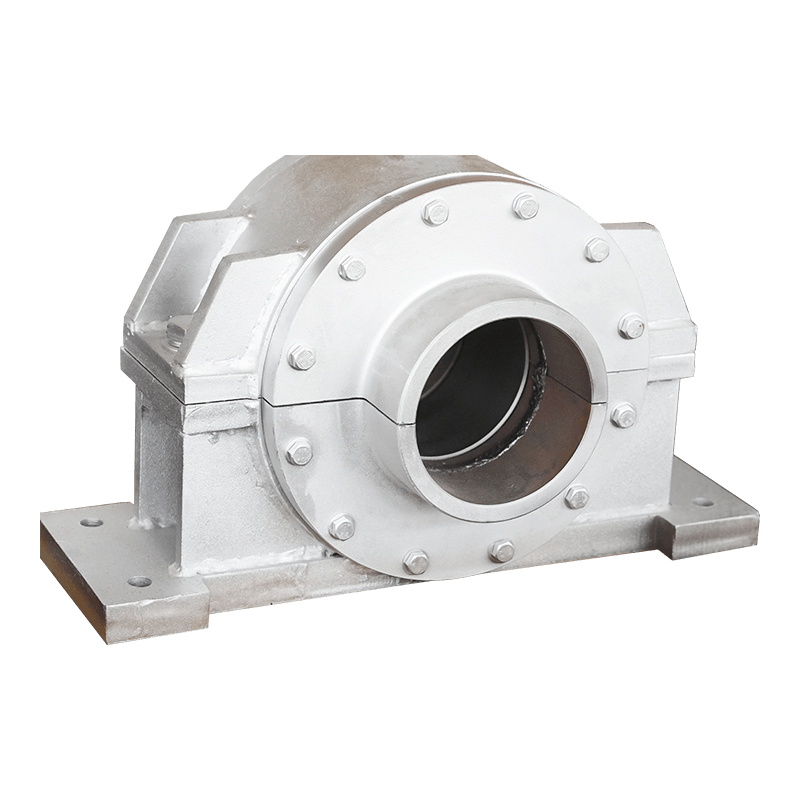

O design do rolamento deve ser capaz de suportar as cargas esperadas, incluindo cargas estáticas e dinâmicas. No projeto de rolamentos, é muito importante calcular a capacidade máxima de carga, o atrito e a distribuição de calor.

Os cenários de aplicação de rolamentos de raspador auto-lubrificante podem incluir alta temperatura, baixa temperatura, umidade, ambientes empoeirados, etc. Ao projetar, é necessário garantir que os rolamentos possam funcionar de forma estável nesses ambientes e fornecer lubrificação suficiente.

O design do rolamento deve levar em consideração seu modo de velocidade e movimento (como rotação, deslizamento etc.). Modos de movimento diferentes têm requisitos diferentes para métodos de lubrificação, coeficientes de atrito, resistência ao desgaste etc.

O coeficiente de atrito é um parâmetro importante no design de rolamentos de raspador auto-lubrificante. O coeficiente de atrito do rolamento deve ser o mais baixo possível para reduzir a perda e o desgaste de energia, melhorar a eficiência do trabalho e a vida útil do serviço.

Os rolamentos geram calor ao trabalhar. A temperatura excessiva pode causar a falha de materiais lubrificantes ou deformação de materiais de rolamento. Portanto, é necessário projetar uma estrutura de dissipação de calor adequada para garantir que a temperatura do rolamento seja controlada dentro de uma faixa razoável durante a operação.

O tamanho e a forma do rolamento devem corresponder ao tamanho do equipamento no cenário de aplicação. O tamanho muito grande aumentará o desperdício e o custo do material, e o tamanho pequeno muito pequeno pode não fornecer capacidade suficiente para fornecer carga.

É necessário garantir que o rolamento de raspador auto-lubrificante possa se adaptar a diferentes dispositivos de raspador e ambientes de trabalho durante o design. Por exemplo, a forma do raspador, o método de instalação do rolamento etc. precisa ser ajustado de acordo com os requisitos específicos do equipamento.

Alguns cenários de aplicação podem encontrar cargas de alto impacto (como impacto mecânico, flutuações de carga quando o equipamento é iniciado, etc.). Nesse momento, o rolamento precisa ter uma certa resistência ao impacto para evitar danos causados pelo impacto.

Em ambientes de alta vibração (como telas vibrantes, rolos e outros equipamentos), os rolamentos de raspador auto-lubrificantes precisam ter resistência de vibração suficiente para evitar falhas de lubrificação ou danos causados pela vibração.

Algumas aplicações industriais, como equipamentos de limpeza de alta temperatura ou equipamentos de processamento de metais fundidos, exigem rolamentos para suportar condições de trabalho extrema de alta temperatura. Portanto, materiais de lubrificação e materiais base com boa estabilidade de alta temperatura devem ser selecionados durante o projeto.

Ao trabalhar em um ambiente frio, os materiais lubrificantes e os materiais base do rolamento precisam ser capazes de se adaptar a baixas temperaturas e garantir que o efeito de lubrificação não seja congelado ou ineficaz.

Os designers precisam considerar vários fatores de forma abrangente para garantir o excelente desempenho do rolamento nas aplicações reais.

+0086-513-88690066

+0086-513-88690066