Melhorando a resistência à corrosão de Painéis compostos de soldagem de explosão de aço Em ambientes severos, é essencial para prolongar sua vida útil e manter o desempenho em indústrias como petroquímica, marinha e energia. A construção exclusiva desses painéis - onde dois ou mais metais diferentes são ligados através da soldagem de explosão - atende a escolhas estratégicas de materiais e processos de tratamento para resistir a corrosão de maneira eficaz. Abaixo estão as principais estratégias para melhorar sua resistência à corrosão:

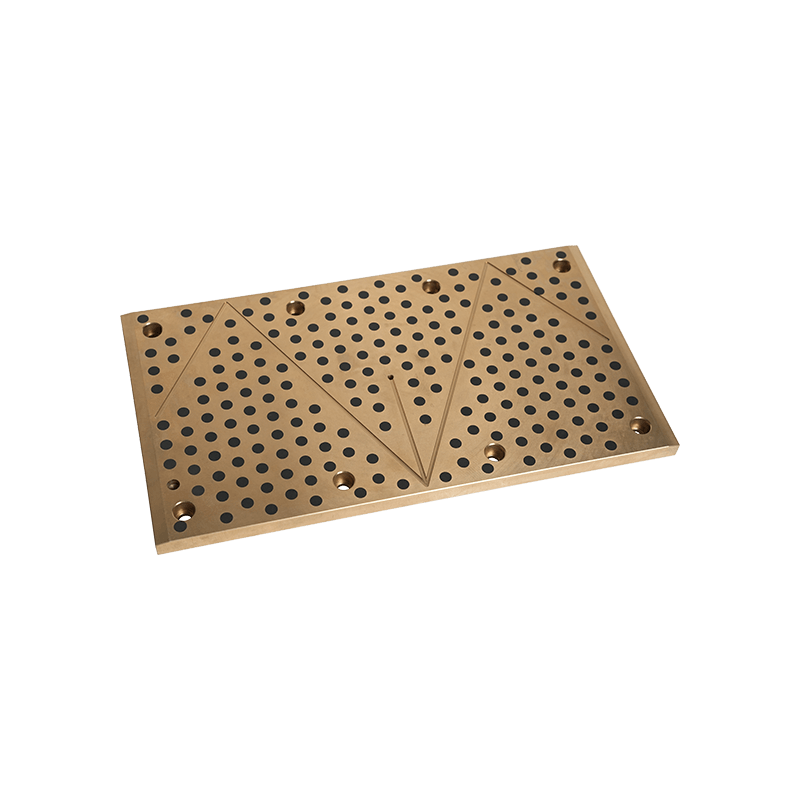

Coloque com metais resistentes à corrosão: Uma das principais maneiras de melhorar a resistência à corrosão é selecionar metais resistentes à corrosão para a camada de revestimento. Materiais como aço inoxidável, ligas de níquel ou titânio são frequentemente usados como a camada superior para proteger o substrato de aço de ambientes corrosivos. Esses metais são conhecidos por sua excelente resistência à oxidação, ácidos e corrosão da água salgada.

A escolha do metal base direito (normalmente aço carbono ou outras ligas estruturais) é importante para a resistência mecânica, mas também deve ser compatível com o material de revestimento. O processo de soldagem de explosão cria um vínculo metalúrgico que aumenta a resistência à corrosão na interface, tornando -se crucial garantir que ambos os metais se complementem em configurações corrosivas.

Eletroplastação: A aplicação de uma fina camada de metal protetor através de eletroplatação (por exemplo, níquel, cromo) pode aumentar a resistência à corrosão da superfície. As camadas eletroplatadas fornecem barreiras adicionais contra a exposição ambiental, diminuindo os efeitos corrosivos da umidade, produtos químicos e sais.

Para painéis de aço vestidos de alumínio, a anodização pode ser uma maneira eficaz de aumentar a resistência à corrosão. Esse processo engrossa a camada de óxido natural no alumínio, fornecendo uma superfície mais durável e resistente.

O revestimento do painel composto com uma camada de polímero (como epóxi ou poliuretano) acrescenta uma barreira extra à corrosão. Esses revestimentos são amplamente utilizados em ambientes onde a exposição a produtos químicos agressivos, água salgada ou umidade é comum. Tais revestimentos atuam como uma camada impermeável que impeça que os elementos corrosivos atinjam o metal.

O aço inoxidável e outros metais que formam naturalmente as camadas de óxido podem se beneficiar da passivação, um tratamento químico que aumenta a formação da camada de óxido protetor. Isso minimiza a reatividade da superfície e melhora a resistência à corrosão em ambientes com cloretos ou condições ácidas.

A instalação de ânodos de sacrifício feitos de metais mais reativos (como zinco ou magnésio) pode proteger painéis compostos de soldagem de explosão de aço em ambientes marinhos severos. O ânodo corroja preferencialmente, protegendo o painel composto, desviando os processos de corrosão para longe da estrutura primária.

Em ambientes industriais altamente corrosivos, os sistemas ICCP podem ser usados para aplicar uma pequena corrente elétrica ao painel composto, impedindo a corrosão, neutralizando as reações eletroquímicas que causam degradação do metal. Isso é particularmente útil para grandes estruturas expostas à água ou enterradas no subsolo.

Ao combinar metais diferentes em um painel composto de soldagem de explosão, é crucial evitar a criação de condições que promovam a corrosão galvânica. Isso ocorre quando dois metais diferentes em contato entre si na presença de um eletrólito (por exemplo, água do mar) fazem com que um corronha mais rápido que o normal. A seleção de material e o isolamento adequados entre metais incompatíveis podem impedir esse problema.

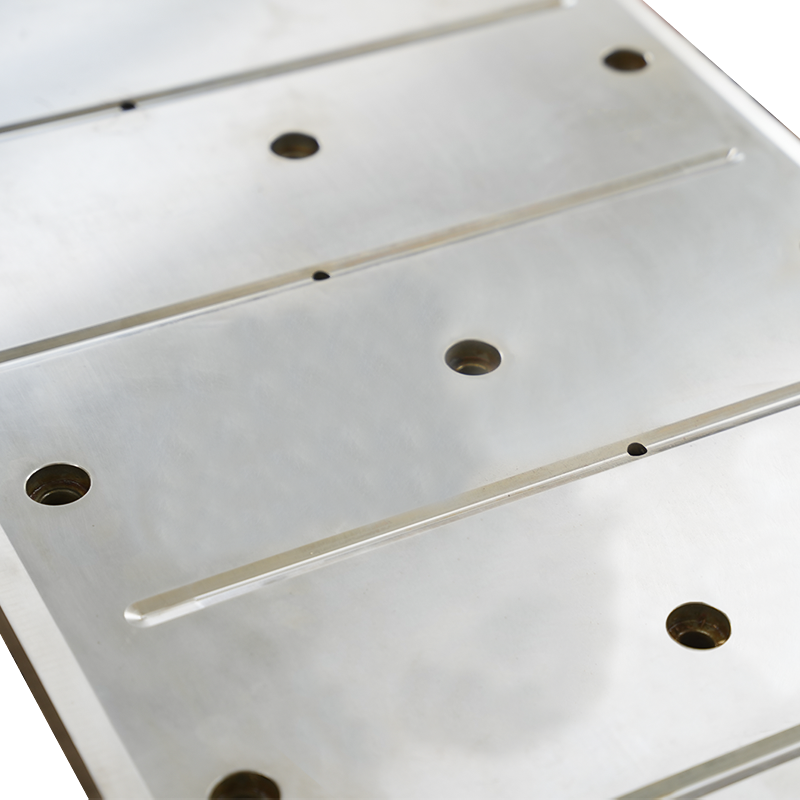

A vedação adequada de articulações, soldas e bordas é vital para impedir que a umidade ou substâncias corrosivas penetravam na estrutura do painel composto. Selantes ou juntas podem ajudar a proteger áreas vulneráveis, especialmente em ambientes marítimos ou químicos.

Em ambientes onde os painéis compostos são expostos à chuva, produtos químicos ou água do mar, o projeto para a drenagem eficaz impede o acúmulo de substâncias corrosivas. Isso é particularmente importante em instalações complexas, como trocadores de calor ou sistemas de tubulação, onde a água estagnada pode levar à corrosão localizada.

A implementação de um cronograma regular de limpeza e inspeção pode ajudar a detectar sinais precoces de corrosão ou degradação da superfície. Isso é especialmente importante para ambientes com pesada exposição a produtos químicos corrosivos ou água salgada. A remoção de depósitos de sal, resíduos químicos ou poluentes ambientais reduzirá seu impacto corrosivo na superfície do painel.

Em ambientes industriais altamente agressivos, fatores de controle, como umidade e temperatura, podem reduzir os efeitos corrosivos no painel composto. Os sistemas de desumidificação, controle de temperatura ou circulação de ar podem minimizar o risco de corrosão em espaços fechados ou confinados.

A aplicação de inibidores de corrosão na superfície dos painéis compostos ou integrá -los ao design pode diminuir o processo de corrosão. Esses agentes químicos formam filmes de proteção que bloqueiam a interação entre a superfície do metal e os elementos corrosivos.

Para melhorar a resistência à corrosão dos painéis compostos de soldagem de explosão de aço em ambientes severos, é essencial uma combinação de selecionar os materiais certos, aplicar revestimentos de proteção, usando proteção catódica e adotar práticas cuidadosas de design e manutenção. Essas estratégias não apenas protegem os painéis contra danos corrosivos, mas também garantem sua durabilidade e desempenho a longo prazo em aplicações industriais e marítimas exigentes.

+0086-513-88690066

+0086-513-88690066