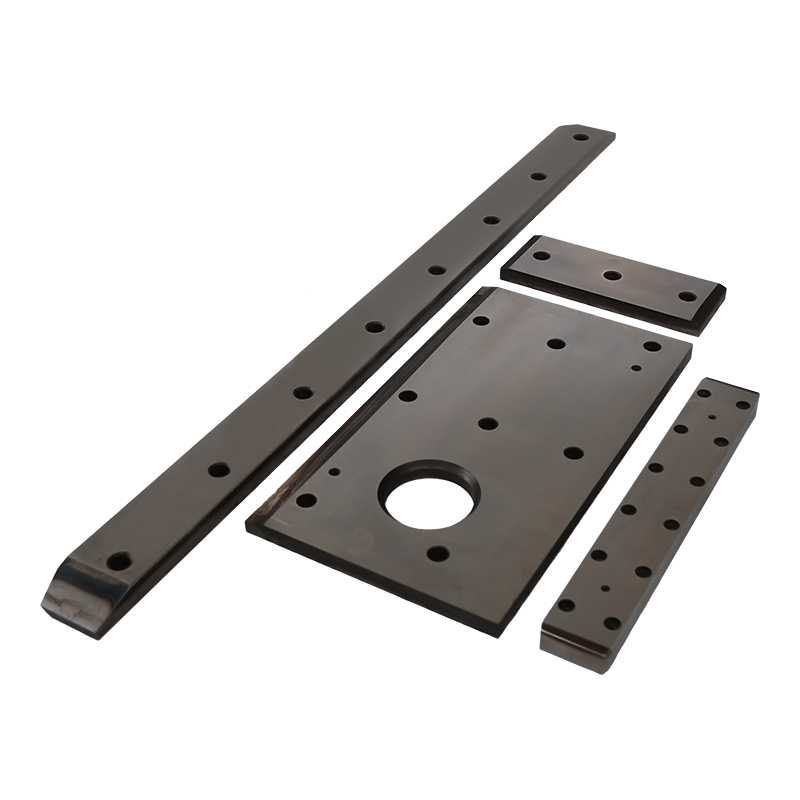

Painéis compostos de soldagem de explosão de aço são projetados para ambientes exigentes, incluindo alta radiação e altas temperaturas. No entanto, sua estabilidade em tais condições depende de vários fatores, como os materiais utilizados, a qualidade da ligação na interface e a exposição ambiental.

Os materiais de base e revestimento geralmente ditam a resistência à radiação. Combinações comuns, como aço carbono com aço inoxidável ou aço com liga de níquel, geralmente são estáveis sob radiação, tornando-os adequados para aplicações nucleares e espaciais.

Metais resistentes à radiação, como titânio ou ligas de níquel, podem ser usados como camada de revestimento para desempenho aprimorado.

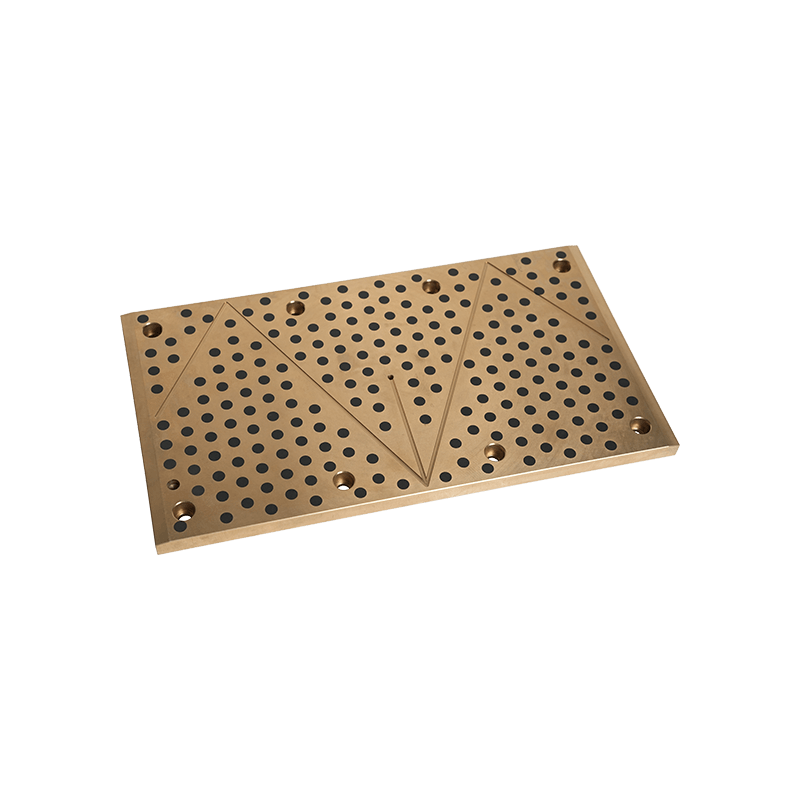

O processo de soldagem de explosão cria um vínculo metalúrgico que resiste à delaminação sob estresse induzido por radiação. Isso é crítico, pois a radiação pode causar alterações microestruturais como fragilização em alguns metais.

A exposição à radiação estendida pode alterar as propriedades mecânicas de alguns metais, levando a uma perda de ductilidade ou um aumento na fragilidade. Materiais com alta resistência à radiação de nêutrons e gama são preferidos a tais condições. A seleção de graus de liga do fornecimento pode mitigar os danos causados pela radiação, garantindo a estabilidade por longos períodos.

Os painéis compostos de soldagem de explosão de aço podem suportar altas temperaturas se o revestimento e os materiais base forem compatíveis termicamente.

As ligas de aço inoxidável e de níquel, comumente usadas no SEWCP, mantêm suas propriedades mecânicas a temperaturas elevadas, geralmente até 600 ° C-800 ° C, dependendo da nota.

Um fator crítico para a estabilidade é a compatibilidade dos coeficientes de expansão térmica das camadas de revestimento e base. As taxas de expansão incompatíveis podem criar tensões na interface de títulos, potencialmente levando à delaminação ou deformação.

A soldagem de explosão minimiza esse problema, criando um forte vínculo metalúrgico capaz de tolerar tais tensões.

Em temperaturas extremas, a fluência (a deformação gradual dos materiais sob estresse) e a oxidação são as principais preocupações. As ligas à base de níquel são particularmente resistentes a esses efeitos e são frequentemente escolhidas para a camada de revestimento em aplicações de alta temperatura.

Revestimentos de proteção ou tratamentos térmicos podem melhorar ainda mais a tolerância à temperatura do compósito.

Ambientes de alta radiação geralmente coincidem com altas temperaturas (por exemplo, em reatores nucleares ou aplicações aeroespaciais). A combinação pode acelerar a degradação do material, especialmente na interface.

A seleção de materiais resistentes a radiação e calor, como Inconel ou Hastelloy como revestimento, garante melhor desempenho nessas condições extremas.

A ligação de soldagem de explosão demonstra excelente resistência ao ciclismo térmico, uma ocorrência comum em tais ambientes. Essa resistência é crucial para manter a estabilidade estrutural.

Design específico do aplicativo

Os painéis podem ser personalizados com revestimentos de várias camadas para tratar de tensões ambientais específicas, como combinar alta condutividade térmica com propriedades de proteção contra radiação.

O SEWCP é amplamente utilizado em reatores nucleares para blindagem, contenção e trocadores de calor. Sua estabilidade em ambientes pesados de radiação e alta temperatura demonstra sua confiabilidade.

Aplicações aeroespaciais

Na espaçonave, a resistência do Sewcp à radiação e tensões térmicas o torna um material essencial para componentes estruturais e barreiras térmicas.

A estabilidade de alta temperatura garante desempenho em vasos de pressão, trocadores de calor e caldeiras.

Os painéis compostos de soldagem de explosão de aço são altamente estáveis em ambientes de alta radiação e alta temperatura quando projetados com materiais e configurações apropriados. A seleção adequada de revestimento e materiais básicos, juntamente com o controle rigoroso da qualidade durante a produção, garante sua durabilidade e desempenho em condições extremas. Seu uso generalizado em aplicações nucleares, aeroespaciais e industriais destaca sua confiabilidade em ambientes tão desafiadores.

+0086-513-88690066

+0086-513-88690066