Nos campos, equipamentos e estruturas químicos, marinhos, energia e outros industriais, geralmente enfrentam os desafios de ambientes corrosivos extremos, como ácido forte, alcalino forte, spray de sal, alta temperatura e umidade e erosão da água do mar. Para lidar com essas condições adversas, Painel composto de soldagem de explosão de aço tornou -se a escolha ideal para substituir materiais de metal precioso único por seu processo de fabricação exclusivo e vantagens de combinação de materiais. Então, como esses painéis compostos alcançam excelente resistência à corrosão em ambientes complexos?

1. A tecnologia de soldagem de explosão estabelece a base para a ligação material

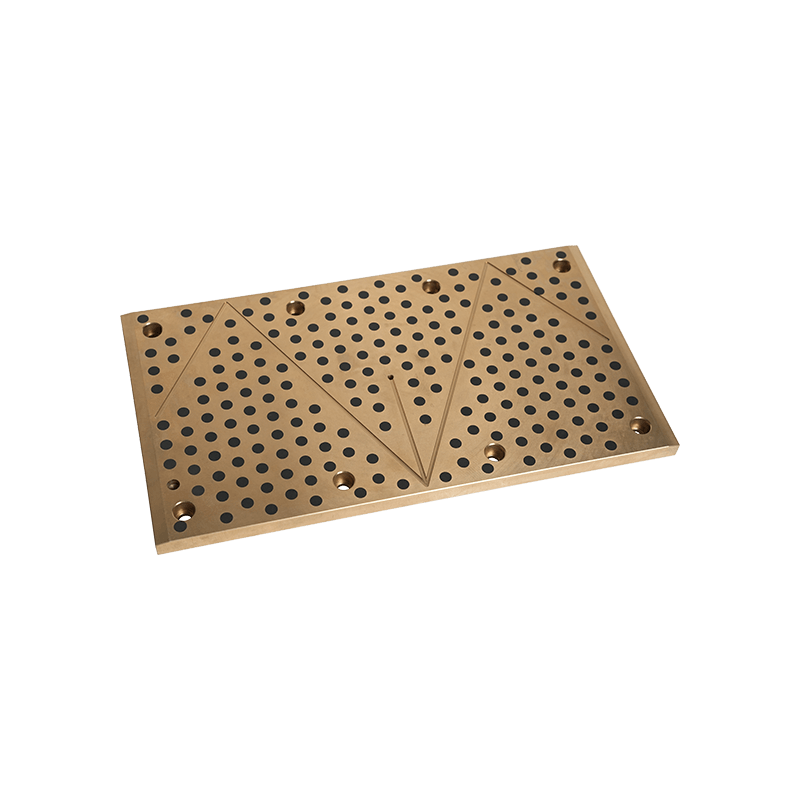

A soldagem de explosão é uma tecnologia avançada de fabricação que utiliza ondas de choque de alta energia geradas por explosões controladas para fazer com que dois materiais metálicos colidam em alta velocidade em um tempo muito curto e atinjam a ligação metalúrgica. Suas vantagens principais são:

Sem ligação de fusão: evita o problema da zona afetada pelo calor causada pela soldagem tradicional;

Alta força de ligação: uma forte interface de ligação metálica é formada entre a camada base e o revestimento;

Forte adaptabilidade: uma variedade de combinações de metais diferentes pode ser alcançada, como aço inoxidável/aço carbono, titânio/aço, liga de níquel/aço, etc.

Esse método de ligação de alta resistência não apenas garante a estabilidade da estrutura geral do material, mas também fornece uma base sólida para a subsequente resistência à corrosão.

2. A escolha do material de revestimento determina o limite superior de resistência à corrosão

A resistência à corrosão de placas de aço composto soldado explosivamente depende principalmente da escolha de materiais de revestimento de superfície. Os revestimentos comuns incluem:

1. Aço inoxidável (como 304, 316, aço inoxidável duplex)

Amplamente utilizado em reatores químicos e sistemas de pipeline, com boa resistência a corrosão de íons ácidos, álcalis e cloreto, especialmente adequados para ambientes úmidos contendo íons cloreto.

2. Ligas de titânio e titânio

Excelente desempenho em equipamentos de engenharia marítima e dessalinização de água do mar, com forte resistência à corrosão e corrosão da água do mar, baixa densidade e alta resistência.

3. Ligas à base de níquel (como Inconel 625, Hastelloy C-276)

Adequado para meios extremamente corrosivos, como ácido sulfúrico concentrado, ácido hidrofluórico, soluções de cloreto, etc., são os materiais preferidos para equipamentos químicos altamente corrosivos.

Ao selecionar razoavelmente materiais de revestimento, as placas de aço compostas explosivamente soldadas podem obter proteção direcionada em diferentes ambientes corrosivos e melhorar significativamente a vida útil do serviço.

3. Os materiais base garantem a força estrutural e o controle de custos

Embora o revestimento determine a resistência à corrosão, a base ainda precisa suportar a função de rolamento estrutural. O aço carbono ou aço de baixa liga é geralmente usado como material base, que possui as seguintes vantagens:

Excelentes propriedades mecânicas: forneça resistência a tração, compressão e fadiga suficiente;

Bom desempenho de processamento: fácil de cortar, dobrar, solda e outros processamento secundário;

Custo controlável: comparado com o material de cobertura total, o custo de fabricação é bastante reduzido.

Essa estratégia de design de "anticorrosão externa e porte de carga interna" permite que a placa de aço composta soldada por explosão mantenha alto desempenho, além de ter boa economia.

4. A estabilidade da interface composta garante capacidade de serviço de longo prazo

Em ambientes extremos corrosivos, se a interface de ligação da placa de aço composta é estável, afeta diretamente seu desempenho a longo prazo. A interface de ligação formada pela soldagem explosiva tem as seguintes características:

Vigação densa da interface: quase nenhum poros e inclusões, impedindo a penetração de meios corrosivos;

Forte capacidade anti-peelente: não é fácil de delaminar, mesmo sob cargas alternadas ou tensão térmica;

Resistente à corrosão eletroquímica: devido à união próxima e à transição uniforme entre os dois metais, o risco de corrosão galvânica é reduzido.

Além disso, algumas placas compostas de ponta também são otimizadas pelo tratamento térmico para eliminar ainda mais o estresse residual e melhorar a estabilidade da interface.

A razão pela qual as placas de aço compostas explosivamente soldadas podem obter excelente resistência à corrosão em ambientes corrosivos extremos é devido ao seu processo avançado de fabricação, combinação de material razoável e estrutura de interface composta estável. Ele não apenas herda as vantagens de resistência à corrosão dos metais preciosos, mas também mantém a força estrutural e o processamento da conveniência do aço comum. É uma solução importante para a indústria moderna lutar contra ambientes severos.

Com o desenvolvimento contínuo de novos materiais e novos processos, as placas de aço compostas explosivamente soldadas demonstrarão seu valor único em campos mais demandados e fornecerão um forte suporte para a operação segura e o desenvolvimento sustentável do equipamento.

+0086-513-88690066

+0086-513-88690066